„Wielkość przerobu systemu determinuje bardzo niewielką liczbę ograniczeń, a zatem zwiększenie T (przerobu) wymaga zajęcia się niewielką liczbą czynników. Przerób (T) jest miarą, którą chcemy maksymalizować. Natomiast I (całkowite inwestycje) oraz OE (całkowite nakłady operacyjne) chcemy zmniejszać.”

Ten cytat z genialnej książki Thomasa Corbetta „Finanse do góry nogami” pokazuje inne oblicze finansów, widziane z punktu widzenia teorii ograniczeń Goldratta, gdzie pojawia się wąskie gardło. Opisywana tu „księgowość przerobowa” jest pomostem łączącym obszary, którym tylko pozornie daleko do siebie:

produkcję, marketing i księgowość. Nie będę w tym artykule pokazywał możliwości jakie otwiera stosowanie rachunkowości przerobowej, ani zachęcał do jej stosowania. To rewolucyjna w swojej prostocie metoda „stawiająca na głowie” myślenie o procesach w ogóle i zasługuje na odrębne zaprezentowanie.

Stała się jednak dla mnie inspiracją powrotu do źródeł Teorii Ograniczeń.

Przytaczając Corbetta, jedyne co tak naprawdę powinno nas interesować podczas podejmowania decyzji w organizacji, jest odpowiedź na trzy proste pytania:

– Ile pieniędzy (i jak szybko) generuje firma?

– Ile pieniędzy jest w niej uwięzione?

– Ile pieniędzy potrzeba, aby utrzymać ją w ruchu?

Odpowiedź na pierwsze pytanie udziela skupienie się na pojęciu Przerobu i to na nim się skupimy.

Przerób jest bezpośrednio związany z ograniczeniem systemu (czyli niekoniecznie procesu produkcji). Zmusza kierownictwo do wyjścia poza ramy swojego procesu. Przerób zmusza do spojrzenia na firmę jako na całość, zamiast szukania lokalnych zmian wyłącznie u siebie lub dopatrywania się problemów i ograniczeń w innych działach.

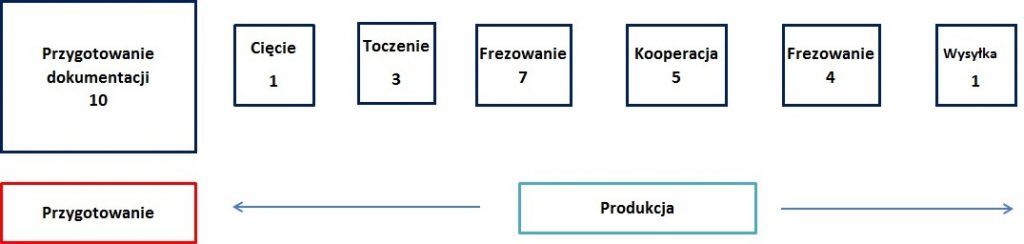

Przykład:

– Proces produkcji trwa 20 dni roboczych, w tym 5 dni to każdorazowo kooperacja,

– Najdłuższy proces to frezowanie, realizowane dwukrotnie i łącznie zajmujące 10 dni,

– Klient składa zamówienia na 30 dni przed wysyłką,

– Opóźnienia, nieakceptowane przez klienta, wynoszą od 3 do 5 dni

– Firma zaczyna szukać optymalizacji w obszarze frezowania.

Czy słusznie?

Jeśli na bazie takich danych podejmiemy działanie to odpowiedź brzmi: NIE.

W poszukiwaniu wąskiego gardła

Dla uproszczenia jako jednostkę przyjmiemy jednozmianowy dzień obróbki bo do wykonania mamy jednostkowy wyrób o dużych gabarytach.

Razem 20 dni. Frezowanie to faktycznie najdłuższa obróbka. Trwa 7 dni.

Czy jednak jest to naprawdę najdłuższy proces? A gdzie zapodziało się 10 dni od zamówienia i 3 do 5 opóźnienia?

Razem 30 dni plus 3 do 5 ewentualnych opóźnień i oczekiwania w kolejce w różnych miejscach.

Gdzie więc teraz warto skupić wysiłek usprawnień?

Gdzie jest nasze Wąskie Gardło i Ograniczenie Systemu?

Odpowiedź nadal nie jest oczywista, dodatkowo sam model jest uproszczony do jednego zlecenia. Co stanie się, gdy zleceń będzie więcej? Gdy tym razem przeciążone zostaną tokarki, a przygotowanie zleceń, rysunków i technologii nadal będzie kulało?

Zapewne wszyscy zdajemy sobie sprawę, że planowanie nie ogranicza się do prostego modelu. W miesiącu realizujemy często kilkadziesiąt różnych wyrobów, podzielonych na kilkadziesiąt zleceń produkcyjnych. Dodatkowo każdy z detali wymaga różnej marszruty i w różnych stopniu obciąża nasze zasoby maszyn i ludzi.

Wąskie Gardło Systemu

Gdzie jest więc wąskie gardło?

Goldratt oraz praktyka Lean wskazują jako wąskie gardło stanowisko, pod którym oczekuje najwięcej zleceń i materiału. Pomocny dla analizy strumienia jest też wykres Yamazumi. Rzędy palet, skrzynek i materiału przed stanowiskiem lub stos dokumentów w biurze to klasyczna nadprodukcja w źle wypoziomowanym procesie.

To jednak tylko nadzór doraźny i jednostkowy. Widzimy problem już w Gemba, w buforach, dla konkretnych wyrobów. A gdy przez proces popłyną detale o innej marszrucie i czasach operacyjnych? Co wówczas z wąskim gardłem?

Jak statystycznie i z wyprzedzeniem wykryć wąskie gardło procesu?

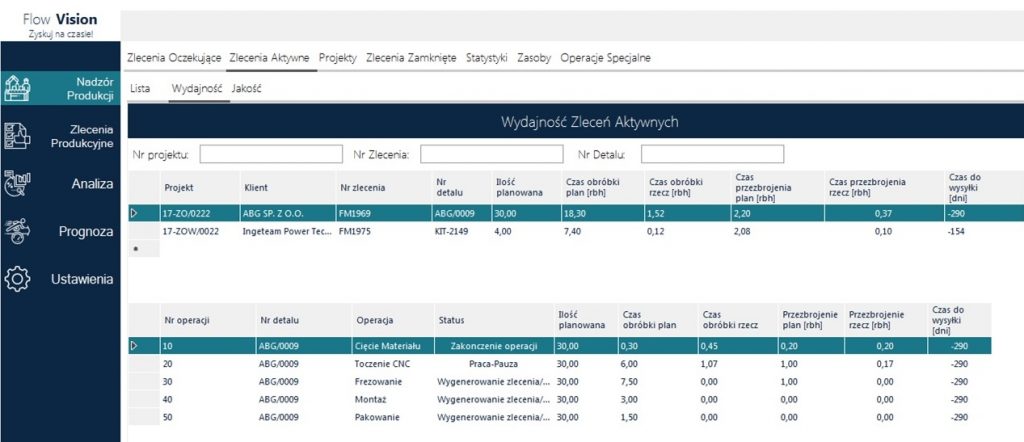

Wsparciem mogą okazać się systemy MES lub ERP. Kluczem są jednakże wiarygodne czasy jednostkowe operacji w marszrutach. Trzeba je więc weryfikować. Najlepiej w Gemba ze stoperem, ale dobrze zaprojektowany MES rejestruje czas każdej operacji, posiada więc dane zaraportowania każdej operacji, każdego detalu.

Pokazany tu system FlowVision MES, w module Prognozowania, wskazuje obciążenie grup operacji oczekującymi i realizowanymi zleceniami. Tym samym najbardziej obciążona grupa stanowisk, stanowi w sprawdzanym okresie wąskie gardło organizacji. System komputerowy dodatkowo wskazuje obciążenie lub przeciążenie dostępnych zasobów. Stosując odpowiedni filtr czasu możemy kontrolować jak najrzadsze zasoby są dociążane i z wyprzedzeniem reagować (kooperacja, nadgodziny, zmiana procesu, negocjowanie terminów z klientem, inwestycje).

Artykuł zaczęliśmy i skończymy Corbettem, jednocześnie zachęcając wszystkich do szerokiego patrzenia na systemy swoich firm oraz do szukania optymalizacji w nadzorowanym wąskim gardle.

„Skupienie się na przerobie zmusza menadżerów do myślenia o firmie jako całości. Jedynym bowiem sposobem zwiększenia T (przerobu) jest optymalizacja ograniczenia systemu, zaś by ograniczenie takie zidentyfikować, konieczne jest spojrzenie globalne. Skupienie się na przerobie (T) pomaga menadżerom uniknąć prób optymalizacji własnej części systemu bez uwzględnienia jego nadrzędnego celu, co może być szkodliwie dla firmy.”