Co firma może zrobić z efektywnością, gdy panuje epidemia.

Inspiracją do tego artykułu stała się pewna reklama, zasłyszana niedawno w radio.

Przytaczając tą reklamę niezbyt dokładnie:

– (Klient) – Czy ma pan towar?

– (Producent) Tak.

– (Klient) Świetnie. Wobec tego poproszę 10 razy więcej i 10 razy szybciej niż zawsze.

– (Producent) Doskonale. W jedno czy 10 miejsc?

W ilu naszych firmach bylibyśmy w stanie odpowiedzieć tak odważnie na pytanie klienta?

Epidemia koronawirusa weryfikuje brutalnie procesy naszych firm, a jeszcze ostrzej potraktuje strategie, na których się dotąd opieraliśmy:

- Globalny łańcuch dostaw nagle został poważnie zagrożony,

- Firmy, zamienione w montownie, uzależniły swoje istnienie od dostawców oddalonych o tysiące kilometrów,

- Zdolnych wyprodukować dużo, tanio, ale na „za trzy miesiące” i z mankamentami jakościowymi, które po prostu trzeba akceptować.

- A co teraz dzieje się w naszych działach zaopatrzenia? Gdzie szukamy alternatywy dla Chin? W Malezji?

- Czy coś to naprawdę zmieni? Oczywiście nie wrócimy już do czasów, gdy firma była w pełni samodzielna. Posiadała swój dział obróbki, odlewnię, lakiernie, montaże i oczyszczalnię ścieków.

Uzależnione od dostaw montownie koncernów nie są w stanie się zmienić w wyobrażalnej perspektywie. Nagrodzone wysokimi premiami dla prezesów i poparte analizami „make or buy” strategie zglobalizowały przemysł. Zmiany tu są prawie niemożliwe bez rewolucji w technologiach wytwarzania.

Samodzielność elastycznych poddostawców

Gdzie więc tu szansa i dla kogo?

Jakiej korzyści w doskonaleniu wydajności szukać w świecie, który nagle zaczął zdawać sobie sprawę ze słabości strategii, z których uczynił podstawę swojego dobrobytu?

Ostatnie 30 lat polskiego przemysłu to brutalne zderzenie centralnie zarządzanych i planowanych firm, których zadaniem było zabezpieczenie konkretnych segmentów gospodarki narodowej z koncernami rywalizującymi od dziesięcioleci na światowych rynkach. Koncerny nauczone szukania szans, rynków i klientów w każdym zakątku świata, nauczone walki i umiejętności przystosowywania się, raczej nie miały wówczas problemów w tym starciu.

Nasze firmy, często ze świetną kadrą, pomysłami ale z fatalną organizacją, bez świadomości marnotrawstwa zasobów i czasów, a przede wszystkim bez elastycznych strategii nie miały szans przetrwać w pierwotnej formie.

Polskie firmy to obecnie w dużej mierze poddostawcy. Weterani elastyczności i redukcji kosztów. Przygotowani do produkcji zarówno serii jak i pojedynczych egzemplarzy. Nadzorują jakość i zapewniają identyfikowalność wszystkiego co robią.

Przetrwali zderzenie z rynkiem w latach ‘90 i od zawsze działają w otoczeniu, które oceniane jest na szarym końcu rankingów oceny przyjaznych biznesowi gospodarek.

Wydajność naszą szansą

Nie jesteśmy w stanie rywalizować skalą z Chinami, ale jesteśmy bliżej w łańcuchu dostaw.

Mamy zazwyczaj wyższą jakość, chociaż niestety, nie posiadamy własnych marek.

Jesteśmy w stanie wytworzyć dużo, szybko i w różnorodnym zakresie asortymentu.

Co zatem zrobić, żeby właśnie teraz, gdy cały świat wpada w coraz większą panikę, poprawić pozycję naszych firm? Co zrobić, gdy cały świat logistyki martwi się, jak zapewnić zasilanie łańcuchom zaopatrzenia?

Otóż, gdy zadzwonią i zapytają o towar, wówczas musimy odpowiedzieć:

„Tak, mamy i możemy szybko mieć 10 razy więcej.”

Jednak , aby móc udzielić takiej odpowiedzi potrzebujemy pewności co do zdolności naszego systemu produkcyjnego, dostępności maszyn i poziomu jakości.

Jak nabrać takiej pewności?

Odpowiedzi już dawno udzielił klasyk, czyli Peter Drucker:

„You can’t manage what you can’t measure”.

Nasza szansa w obecnych trudnych czasach to kontrolowanie zasobów i dbanie o nie, a w szczególności dbanie o ludzi.

Kontrola to także element dbałości (pamiętacie po co czyści się maszyny?).

W Chinach i w krajach objętych epidemia to właśnie brak ludzi spowodował zaprzestanie działania.

Stąd, pomimo całej paniki nawet nie myślmy o tym, żeby właśnie teraz „ciąć koszty” i pozbywać się ludzi!

Za chwilę może okazać się, że zaczniemy ich tracić, bo zaczną chorować, będą poddawani kwarantannom, dostaną powołania do Terytorialsów, Rezerwy Armii i Straży Pożarnej.

Praca ludzi to teraz najcenniejszy zasób, który trzeba chronić i nadzorować.

Gdy chmury opadną to właśnie te firmy, które zachowają najlepiej swoje zdolności wytwarzania znajdą się na czele peletonu posiadając:

– towar w magazynie,

– i zdolności do przestawienia się na inny asortyment,

– gdy wokół logistycy będą z rozpaczą łatać pozrywane łańcuchy dostaw.

Wtedy Wy, z uśmiecham odpowiecie:

„Mam od ręki, a 10 razy więcej może być za chwilę”.

Zyskają te firmy, które utrzymają zdolności przerobowe

To może być czas dla naszych fabryk. Jesteśmy silniejsi o 30 lat hartowania się na rynkach. Jesteśmy silniejsi o Lean, który adaptujemy z rozsądkiem i oparciem o polską zdolność do improwizacji.

To może być wielka szansa. Przełomowe chwile zawsze takie są, ale wymagają od nas rozsądku i trzymania się zasad, wartości, a przede wszystkim utrzymania się w swoich zespołach.

Jak wspierać i kontrolować procesy produkcji? 3 proste rady.

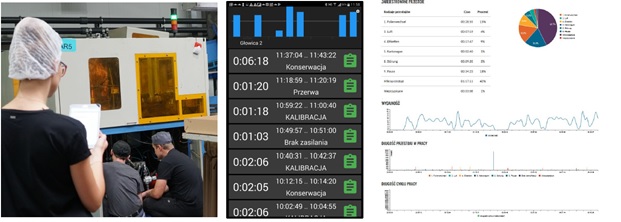

1. Kontroluj działanie maszyn na żywo, reaguj i monitoruj każdy przestój (przykład z firmy FitMech – dostawcy czujników monitorowania maszyn)

- Kontroluj postępy zleceń, nadzoruj mierniki, koszty i każdą minutę zmarnowanego czasu, przestoju i wydajności

(Przykład z firmy FlowVision Consulting – dostawcy systemu rejestracji postępów produkcji i nadzoru zasobów produkcyjnych)

- Angażuj załogę, udostępniaj wyniki pracy i nie wstydź się omawiać problemów z pracownikami

(Tablice zespołów produkcyjnych – to możesz mieć od zaraz lub zapytaj nas o wsparcie)

* dla uważnych: projekt przykładowej tablicy prześlemy jeśli polubisz artykuł w LinkedIn i napiszesz komentarz.