Wartościowanie Stanowisk Pracy, ocena wartości pracy i każdej operacji, która się na nią składa było zawsze wyzwaniem. Stało się wyzwaniem tym większym, że żyjemy w świecie, gdzie brakuje pracowników, a jednocześnie pracownicy czują się niedocenieni, niedowartościowani i źle opłacani. Jednocześnie pracodawcy mówią o tym jak trudno jest im wypracować zysk. Czy raportowanie pracy i komputerowy nadzór produkcji mogą w tym pomóc?

WARTOŚĆ PRACY

Ile jest warta godzina pracy ludzi, z którymi pracujemy i którzy dla nas pracują? Czy potrafimy to określić i jak to robimy? Czy wiemy, co odpowiedzieć pracownikowi, który przychodzi do nas po podwyżkę, czy też z definicji odsyłamy go z kwitkiem? A może zdajemy się na własną intuicję menadżerską i zawsze doceniamy tych najlepszych, a odstawiamy na boczny tor tych nieefektywnych?

A może jest wręcz przeciwnie:

- doceniamy nie fachowość i zaangażowanie, ale butę i pewność siebie, tych, którzy potrafią głośno zadbać o własne interesy oraz odnajdują się dobrze w firmowych relacjach,

- nie znamy wartości ludzi, którzy cicho, ale i bez problemów robią swoje w tłumie innych,

- pozwalamy takim cichym odejść bez echa, a czasem sami się ich pozbywamy, nie tworząc szans na rozwój

- i nie zdając sobie sprawy z tego, co tracimy.

ILE WART JEST PRACOWNIK?

Poniżej opowiemy dwie scenki, które każdy z nas potrafi sobie wyobrazić.

1. „Szefie, proszę o podwyżkę. Pracuję tu już kilka lat. Zawsze robię swoje. Można na mnie liczyć. Na rynku wszystko coraz droższe, więc co ma mnie tu zatrzymać? Ta premia, której nigdy nie dostaję, czy pensja, która się nie zmienia

Jeśli nie dostanę podwyżki zacznę szukać nowej pracy!”

Co robisz w takiej sytuacji? Opanowujesz panikę i chaos we własnej głowie oraz zastanawiasz się nad śmiałością pracownika? Czy zastanawiasz się nad tym kto go zastąpi?

2. „Proszę Państwa, sytuacja jest trudna. Nie radzimy sobie. Redukujemy koszty. Proszę Państwa, sytuacja jest trudna. Nie radzimy sobie. Redukujemy koszty.

Oczekuję, że każdy z was, zmniejszy zatrudnienie w swoim dziale o 10%. Macie czas do końca kwartału.”

Jak się poczułeś w tej sytuacji? Kogo zwolnisz, żeby nie skrzywdzić ludzi, a jednocześnie zabezpieczyć i tak już osłabiony dział i procesy? Na czym się oprzesz podejmując decyzję? Znowu intuicji i doświadczeniu?

Te dwie scenki to trudne sytuacje biznesowe, które wymagają trudnych decyzji biznesowych.

Całkowicie świadomie powtórzyłem słowo „biznesowe”, bo właśnie ono powinno nas skierować do metody rozwiązania tych trudnych sytuacji.

Jestem ciekawy jak wielu z nas, myśląc o tych niekomfortowych przecież zdarzeniach zachowuje spokój i bez bicia się z myślami sięga po twarde fakty?

Jak wielu z nas ma ten komfort, żeby otworzyć raport i w obydwu sytuacjach odpowiedzieć:

„OK. Sprawdźmy, kto wnosi najwięcej wartości dodanej dla naszej firmy i wspólnie podejmiemy decyzję, co możemy z tym zrobić.”

- „Ile firma zarabia, dzięki Twojej pracy?”

- „Dzięki czyjej pracy firma zarabia najmniej i najmniej zaboli wszystkich utrata wnoszonego wkładu pracy?”

Co jednak miałby zawierać taki raport? Jakie dane trzeba do niego zbierać i z jakich źródeł? Gdyby to było takie oczywiste, to już dawno zostałoby przecież wdrożone. Działy HR pracują nad tym od lat, konsultanci dostarczają od lat narzędzi, a ocena nadal pozostaje trudna.

Dlatego też moja propozycja oceny pochodzi z zupełnie innego źródła. Jak zapewne domyślacie się, wartościowanie stanowisk pracy oprzemy na produktywności.

PRODUKTYWNOŚĆ PRACOWNIKÓW

Ile warta jest praca handlowca? Tyle, ile przynosi zamówień lub ile kupują obsługiwani przez niego klienci (oczywiście tu padną zarzuty, że klient klientowi nie równy… jednak znowu wówczas warto zapytać o wartościowanie klientów).

Analogicznie więc , aby odpowiedzieć sobie na pytanie, ile warta jest praca pracownika operacyjnego, należy zapytać o wartość dodaną, jaką wnosi.

A jak zmierzyć wartość pracy pracownika produkcyjnego? Oczywiście mierząc produktywność, wydajność i jakość. Miłośnicy OEE powiedzą, żeby od razu pójść w pomiar OEE i będą mieli rację, ale najpierw i tak trzeba określić sposób pomiaru każdego ze składowych z osobna, a najlepiej, niejako po drodze, wyciągnąć wnioski z wyniku każdego z nich.

Mierzymy tylko dwa elementy składowe:

- Sumę czasów technologicznych operacji – (Licznik) – jakie wykonywał nasz pracownik,czyli składową, którą uwzględniliśmy przy dokonywaniu wyceny kontraktu dla klienta.

- Sumę czasu jaką pracownik spędził w firmie (Mianownik) – za który to czas zapłacimy mu pensję i który stanowi nasz dostępny zasób, którego bez usprawnień więcej nie będzie.

Dodatkowo, w podobny sposób możemy zweryfikować nasz wpływ (czyli firmy, kadry, sprzedaży), czyli dobrą/złą organizację, przygotowanie zaplecza technicznego oraz ograniczenia na rynku zliczając, w oparciu o dwie składowe czasów operacyjnych wydajność pracy pracownika i wesprzeć wynik oceną współczynnika jakości w zrealizowanych zleceniach.

Tym sposobem uzyskamy proste i jednocześnie bardzo transparentne zestawienie, kto i jak bardzo jest cenny w danym obszarze.

Oczywiście można dyskutować o mitycznej „inności” i „specyfice” firmy, ale każda firma coś produkuje/sprzedaje, lub świadczy usługi, które sprzedawane są za określoną kwotę.

Pytanie tylko, które firmy/organizacje/urzędy wyceniły te produkty/usługi i określiły etapy oraz wkład poszczególnych etapów ich tworzenia? Jeśli tego nie zrobiły, to skąd wiedzą za ile sprzedać? Właśnie temu służy wartościowanie stanowisk pracy.

Okrutnie proste i obiektywne, ale czy nie tej obiektywności oczekuje się od menadżerów? Oczekują tego zarówno właściciele, jak i pracownicy.

Jaka jest rzeczywistość organizacjach wszelkich, od firm prywatnych po państwowe urzędy odpowiadamy sobie codziennie.

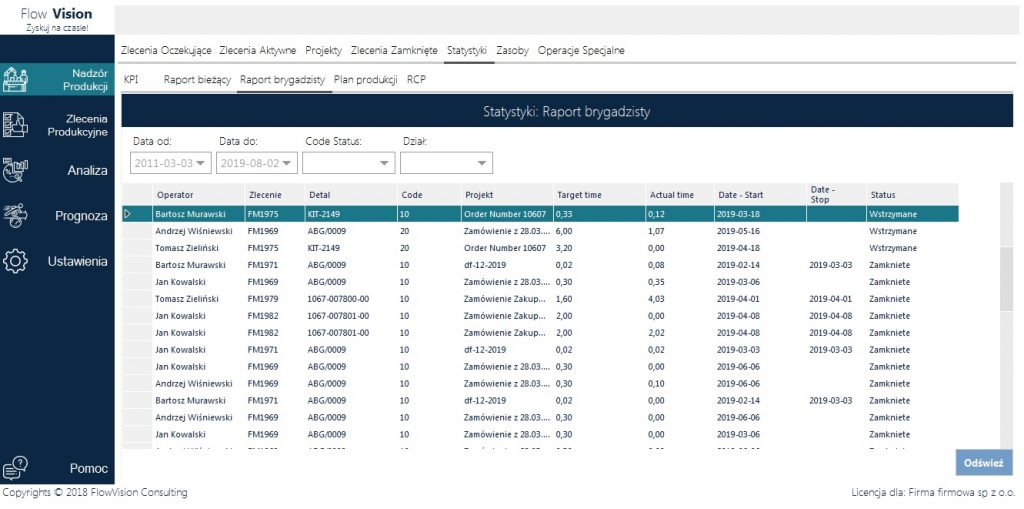

Codziennie także możemy to zmienić i nie jesteśmy tu zdani wyłącznie na karteczki i excel, ale do dyspozycji mamy wielkie systemy ERP lub ulubione przeze mnie systemy MES, wsparte mniejszymi systemami (RCP, księgowo-sprzedażowe, itp).

I na koniec bardzo trudne pytanie do naszego, własnego sumienia. Czy wiesz ile warta jest Twoja praca?

Pozostaje pytanie: jak w wiarygodny i nie pochłaniający czasu sposób zbierać dane o czasach technologicznych operacji. Od razu zaznaczam, że rejestracja automatyczna, czy też dane rejestrowane w systemach przez samych “zainteresowanych” nie uważam za wiarygodne.

Uzupełnię swoją poprzednią wypowiedź o przykład. Drukarnia wielkoformatowa, maszyny drukarskie: czasy technologiczne są rejestrowane (logi maszyn), jednak nie odzwierciedlają zaangażowania operatora podczas druku. Ma on nadzorować druk – obserwacja i reakcja na błędy i braki – jednak jak to robi nigdzie nie jest odnotowane. Są oczywiście ustalone procedury, jednak mówię o obserwacji rzeczywistych zachowań. Przyjmuje się, że jeden operator może kontrolować dwie maszyny drukarskie. Kiedy pytałem, na jakiej podstawie ustalono ten standard, usłyszałem odpowiedź “bo tak się przyjmuje”. Rejestracji czasów technologicznych operacji prowadzonych “ręcznie” w systemach IT nie trzeba omawiać: silnie zależą od sumienności pracowników oraz ich poglądów na takie działania.

Nie widze konfliktu. ani problemu.

Logi maszyn pokazują ich wydajność. Generalnie są w stanie realizowac zlecenie po zleceniu, stad ich teoretyczna, idealna wydajność to 100% (chyba, ze zmieni się cos w technologii lub, co czestsze, zle wyznaczono czas cyklu).

Co innego, ale wciaz na tych samych danych, pokaze Produktywność. W swiecie idealnym tez mialaby 100% zakladajac brak przezbrojen.

Oczywiscie idealu nie ma. Sa awarie, mikroprzestoje, przezbrojenia i bledy w planowaniu oraz organizacji. Produktywność musi spasc. I tu pojawia się rola operatora, na ktorego wplyw ma cale otoczenie (czytaj kadra).

To od jego sprawności zalezy wynik logow maszynowych (wydajność maszyn) oraz (pomijajac bledy kadry kierowniczej, którzy najczesciej odpowiadaja za straty produktywności) wynik produktywnosci.

Operator raportuje wynik ilościowy dnia – czyli moglby logowac wylacznie ilość z kazdego zakonczonego w danym dniu zlecenia (w FlowVision z swiadomie rejestrujemy rozpoczecie i zakonczenie pracy, dzieki czemu wyliczamy takze wydajnosci osobiste na pojedynczych zleceniach, ale to ulamek czasu).

– RCP dostarcza informacji o czasie spedzonym w pracy (automat),

– MES o zakladanej normie/cyklu na sztuke danego zlecenia i wylicza wartość dodana (automat),

– operator podaje tylko informację o ilości sztuk (w zasadzie takze do sciagniecia z maszyny, ale zakladamy nadzor montazy manualnych i maszyn bez licznikow, co niedlugo takze tanim sposobem obejdziemy).

Który operator zaniży swoj wynik ilosciowy?

Ludzie naprawde robią i doskonalą to co szef mierzy i kontroluje.

Oczywiscie widzialem wiele zlych systemow, w tym zle wdrozonych. Najgosze jednak wyniki byly tam, gdzie kadra nie rozumiała celów operacyjnych swoich procesów.

Moje osobiste doswiadczenia sa takie:

– wzrost produktywności o 20% po pierwszym miesiącu od rozpoczęcia pomiarów i podawania oraz pracy z ludzmi nad wynikami,

– dalszy wzrost do 30, a nawet ponad 50% (w takim projekcie pracowalem) po 3 miesiacach.

Rozwiazania z zalozenia musza byc proste i zrozumiale – tak zbudowalismy FlowVision. Kluczem jednak są zdrowe założenia zasad.

Gdy zalozenia sa blędne a rozwiazania drogie i skomplikowane nic nie ma szansy działać.

Dziękuję za wyczerpującą odpowiedź. Wynika z niej (moim zdaniem), że:

1) efektywność pracy człowieka można oszacować jedynie w przybliżeniu,

2) wydajność, np. ilość wyprodukowanych sztuk, można zarejestrować automatycznie lub polegając na rzetelności pracownika wprowadzającego dane,

3) metody pomiaru musza być proste, nie pochłaniające czasu, oraz tanie – z tym się zgadzam w 100%.

Pozdrawiam