Matryca kompetencji to narzędzie bardzo niedocenione. Wręcz kula u nogi kierowników i pełnomocników jakości.

Pozornie prosta tabelka na co dzień okurzona i wisząca na wszelkich tablicach. Kość niezgody między źle ocenionymi w niej pracownikami, a przełożonymi i kolegami.

Jednak wisieć na tablicy musi. Za to przecież dostaje się punktu na audycie klienta. Podczas audytu ISO też ładnie wygląda, że firma dba o kompetencje załogi, że planuje zapotrzebowanie na umiejętności, że zarządza i dostarcza wiedzę do organizacji. A że w planie szkoleń ujęte są głównie konferencje zarządu i targi działu handlowego to zawsze wytłumaczyć można.

Tymczasem matryca kompetencji to narzędzie niezbędne wcale nie służbom kadrowym, ale właśnie kierownikowi produkcji oraz, co może dziwić, planowaniu produkcji. Działy kadr paradoksalnie są jednymi z ostatnich w kolejce zainteresowanych matrycą.

O konstrukcji, rodzajach i wariantach matrycy pisać nie będę. Zależnie od potrzeb metod jest przynajmniej kilka.

Dociekliwi znajdą lub już wzorce matryc mają, innych zapraszam do prywatnego kontaktu.

Zadanie z tabelą związane jest nie tyle trudne, co żmudne. Zaś do poprawnego wykonania istotne jest, aby zacząć od poznania i standaryzacji procesu swojego obszaru.

To właśnie pominięcie etapu poprawnego opisania i standaryzacji procesu, w którym pracuje pracownik powoduje, że ocena, wykonywana w matrycy jest nietrafiona.

ROZWÓJ KOMPETENCJI

Zamiast udowadniać, że tak jest, odniosę się do autorytetu autora Jednominutowego Menadżera Kena Blancharda, a ściślej do cyklu rozwoju pracownika w przywództwie sytuacyjnym.

Bez wchodzenia w szczegóły tego bardzo ciekawego i szerokiego zagadnienia, to właśnie załączony wykres rozwoju kompetencji pracownika jest istotą budowania nasze matrycy kompetencji (zobacz grafikę – Cykl rozwoju kompetencji pracownika)

Zarówno wykres jak i tabela obrazują etapy rozwoju od nowicjusza do trenera.

I tu pojawia się haczyk Jest to rozwój ale:

– na danym stanowisku,

– w danej specjalności,

– przy obsłudze danej technologii.

Już od Jednominutowego Manadżera dowiadujemy się, że przesunięcie pracownika pomiędzy stanowiskami, nawet przy pozornie, prostych czynnościach powoduje, że nasza matryca kompetencji wymaga aktualizacji, a pracownik wsparcia.

Oznacza to, że musimy najpierw uczciwie określić:

– co,

– w jaki sposób,

– przy użyciu jakiej technologii i sprzętu,

– przy określeniu jakich metod oceny efektywności i jakości

wykonujemy na stanowisku.

Czyli powinniśmy przygotować standard stanowiska pracy, żebyśmy wiedzieli co i jak oceniamy.

A najlepiej określić jak standardy MIERZYMY.

Jak możemy opisać standardy pracy?

Najpierw dociekliwą obserwacją, wywiadem z operatorami i pomiarami (stoper, raportowanie MES, lub żmudna praca pań planistek). Potem np. zapis na karcie standaryzacji na stanowisko (wzór poniżej) i czasy marszruty do systemu.

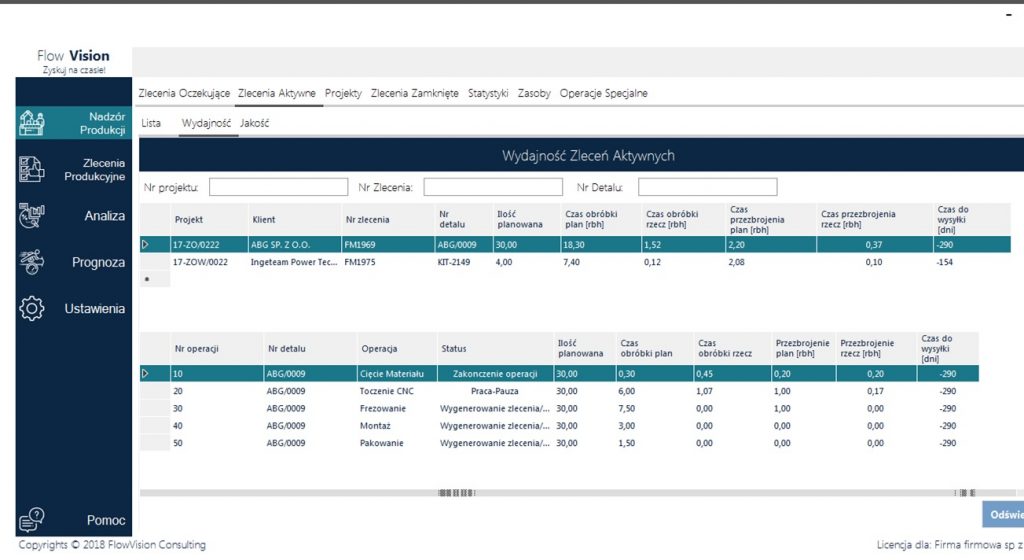

Realizacja standardów (albo nareszcie dostrzeżenie ich u najlepszych operatorów, których warto się od od nich nauczyć) ma swoje mierniki wydajności i jakości.

A jak przypisanie poziomów kompetencji dokonuje się najczęściej? Sami sobie odpowiedzmy.

PLANOWANIE KOMPETENCJI

Kompetencje naszych ludzi są naszym zasobem.

Boleśnie odczuwa to każdy kierownik produkcji i współpracujący z nim planista, gdy:

- w tygodniu wypadnie święto w czwartek i na piątek wszyscy chcą wolne,

- nasi pracownicy się po prostu pochorują,

- musimy przygotować plan urlopów.

Dlaczego? Dlatego, że każdy z tych przypadków wymaga od nas obsadzenia stanowisk.

I to nie obsadzenia BYLE KIM.

Każda podmiana pracownika wymaga obsadzenia stanowiska konkretnym SPECJALISTĄ o konkretnych KOMPETENCJACH.

Przy załodze 5, 10 osobowej zwykle niema problemu – znamy każdego i po prostu nie mamy zmiennika. Natomiast przy załodze liczniejszej zaczyna się układanka i tu Matryca Kompetencji pokazuje swoją przydatność.

Przykład:

– pracownicy przychodzą po urlop w tygodniu, ponieważ

Z Matrycą odmawianie urlopu jest łatwiejsze:

- „Chętnie dałbym CI urlop, ale Twój zmiennik jest chory. Muszę trzymać się zasad i najpierw zapewnić obsadę”

- „Ok, nie ma problemu. Na stanowisku X masz zmiennika, a w X mam jeszcze 2 inne osoby, więc proszę bardzo”.

- Z matrycą zarówno odmawianie jak i świadome planowanie zastępstw jest łatwiejsze. Działamy zgodnie z zasadami, które trudno podważać (obsada, realizacja planu).

PLANOWANIE NA WĄSKIM GARDLE

Z matrycą kompetencji inny staje się także wymiar planowania.

Już nie tylko awaria maszyny może spowodować przestój lub przeplanowywanie.

Tu już nieobecność specjalistów musi być brana pod uwagę, bo człowiek człowiekowi nierówny – oczywiście w danej funkcji.

A gdzie staje się to szczególnie kluczowe? Oczywiście w wąskim gardle!

Tu pojawiają się kolejne kluczowe pytania:

- Jak wyglądają obsady naszego wąskiego gardła?

- Czy mamy zmienników?

- Czy poświęcamy czas na rotację, żeby zmiennicy nie tracili wprawy?

- Czy mamy tam trenera?

- Czy określiliśmy standardy pracy w wąskim gardle? Co jest tam szczególnie istotne?

I najważniejsze pytanie – czy my zawsze wiemy gdzie jest nasze wąskie gardło?

SZKOLENIA, MOTYWOWANIE

Plan szkoleń wewnętrznych możemy także łatwo oprzeć na matrycy umiejętności. Na niej po prostu widać gdzie mamy luki w obsadzie.

Łatwiejsza jest także strategia budowania kompetencji zmienników, czy określanie zdolności do skokowego podwyższania wielkości produkcji.

Kompetencję to wreszcie zasób, który warto posiadać w firmie i doceniać.

Kompetencja może się stać również cennym elementem motywacyjnym, gdy:

- pracownicy będą mogli wejść do programów rozwojowych,

- aby jako specjaliści uzyskiwać dodatki stanowiskowe,

- których ilość będzie ograniczona.

Tym samym uzyskacie efekt, który pozwoli usprawnić waszą firmę, dzięki bardziej niż konkurencja, elastycznej załodze.

U podstaw tych wszystkich korzyści leży to niepozornie wyglądające narzędzie, wiszące na pożółkłej kartce, czyli matryca kompetencji.