System Zarządzania Jakością ISO9001 to chyba najbardziej niedocenione narzędzie i droga do usprawnienia organizacji.

Dla większości to nieczytane procedury, zakurzone instrukcje i stresujące audyty. Ogólnie biurokracja i zawracanie głowy.

A jak powinno być?

Celem dobrze wdrożonego systemu jakości jest:

- uproszczenie wszelkich relacji w procesach i pomiędzy ludźmi, którzy je realizują,

- stworzenie środowiska, w którym doskonalenie jest zasadą

- a wszelkie ograniczenia są pod mierzalną i łatwą do uchwycenia kontrolą

To moja definicja celu wdrożenia którejkolwiek z norm „ISO” serii 9000.

ISO, Lean, Teoria Ograniczeń

To też bezpośrednie powody, dla których istnieje bezpośrednia zależność a nawet konieczność połączenia koncepcji TOC, Lean z wdrażanymi rozwiązaniami systemu jakości.

Na wstępie określmy czym stanie się dokumentacja utworzona podczas wdrożenia normy ISO9001.

Standard, czyli prawa wewnętrzne

Otóż stanie się ona obowiązującym standardem (świadomie podkreślam i proszę o zapamiętanie tego), który:

- będzie wymagany podczas audytów II i III strony (czyli klientów i audytorów) – nie tylko na papierze, ale też w zapisanych dowodach codziennych praktyk,

- zapewni podział relacji pomiędzy procesami i pracownikami, którzy je tworzą,

- zapisze zakres wymagań i obowiązków na każdym, objętym przez system obszarze,

- określi sposoby udowodniania, że zadania, które zostały postawione procesom i organizacji są realizowane zgodnie z założeniami lub jak reagujemy na odchylenia,

- stanie się więc wewnętrznym punktem odniesienia tego jak procesy miały być realizowane,…no chyba, że system pozostanie tylko na papierze, a audyty „jakoś” się pozalicza.

Zakładając jednak, że organizacja świadomie poświęca zasoby na uruchomienie systemu powyższe założenia sprawiają, że standardy system jakości stają się ekwiwalentem zasad wewnętrznych, a więc obowiązującego, w pewnym zakresie prawa.

Będzie to szczególnie widoczne w dużych sytuacjach konfliktowych, gdzie konieczne będzie określenie miejsca powstania niezgodności, czyli w skrócie, określenia odpowiedzialności za błąd, choć systemowo będziemy poszukiwali miejsca, gdzie nasz system zawiódł.

To ważny element doskonalenia znaleźć to co ogranicza nasz system, bo powoduje błędy i… no właśnie pojawia się tu TOC, z praktycznym podejściem do postępowania z ograniczeniami/wąskimi gardłami:

- aby po identyfikacji ograniczenia,

- wyeksploatować je – czyli skupić się na nim, poświęcać mu uwagę i nie myślmy, że dotyczy to tylko produkcji, w miejscach w procesie, gdzie popełniamy błędy, bo „coś nie działa/ktoś, czegoś nie umie/czegoś nie dograliśmy”, zasada szczególnej uwagi tym bardziej obowiązuje,

- podporządkować inne procesy ograniczeniu – czyli zrobić wszystko, aby w najsłabszym miejscu ograniczać prawdopodobieństwo błędów i marnowania czasu, a na pewno strat oczekiwania

- wzmocnienie – gdy tylko to możliwe, kolejne lub usprawnione zasoby muszą wzmocnić obszar, gdzie radzimy sobie słabo, wzmocnieniem może być wręcz zmiana organizacyjna naszej struktury lub organizacji

- i wg teorii, powrót do punktu pierwszego – czyli poszukiwanie kolejnego słabego miejsca w naszym systemie lub, gdy temu nie podołamy, oczekiwanie na kolejną katastrofę

Oczywiście metoda może się wydawać zawiła dla większości sytuacji, ale:

- świetnie sprawdza się w wypadku reklamacji – bo każda reklamacja to dowód, że nasz system zawiódł i wymaga doskonalenia, pierwszy krok to zawsze szukanie źródła, a kolejne to właśnie postawienie dodatkowej kontroli, dokładanie pracy innym operacjom aby „tam, gdzie popełnia się błędy” ograniczyć ich prawdopodobieństwo, żeby na końcu rozwiązać problem, wzmacniając miejsce błyskotliwą innowacją,

- Na poziomie procesu, organizacji, a nawet problemów z komunikacją, te 5 kroków to minimum, żeby nie popaść w problemy konfliktów wewnętrznych i sporów

Rola standaryzująca systemu jakości jest więc kluczowa.

Standaryzacja jest także drogą wykrywania ograniczeń także samej w organizacji, ponieważ pokaże nam nasze błędne założenia, które jednak zatwierdziliśmy i próbujemy się ich trzymać. To lepsze, niż robić coś ciągle w innym sposób, ponieważ wówczas nie wiadomo co poprawiać.

Dla koncepcji Lean standaryzacja, jest jednym z celów samych w sobie. Zmienność/odchylenie jest informacją/miernikiem prawdopodobnych problemów.

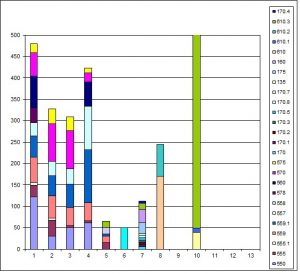

Trzeba jednak potrafić tą zmienność mierzyć i nadzorować, czyli wiedzieć:

- co mierzyć,

- gdzie mierzyć,

- po co mierzyć

- i jak często mierzyć,

ponieważ pomiary po prostu kosztują, a nadmiar danych szkodzi.

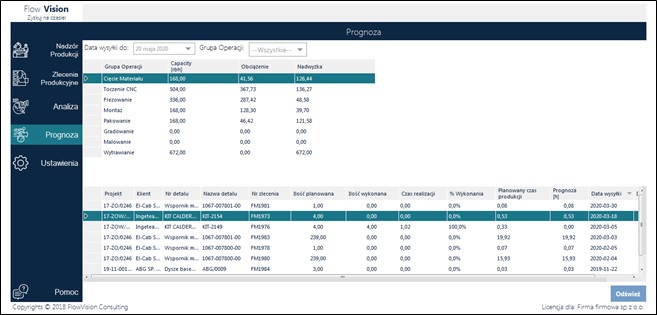

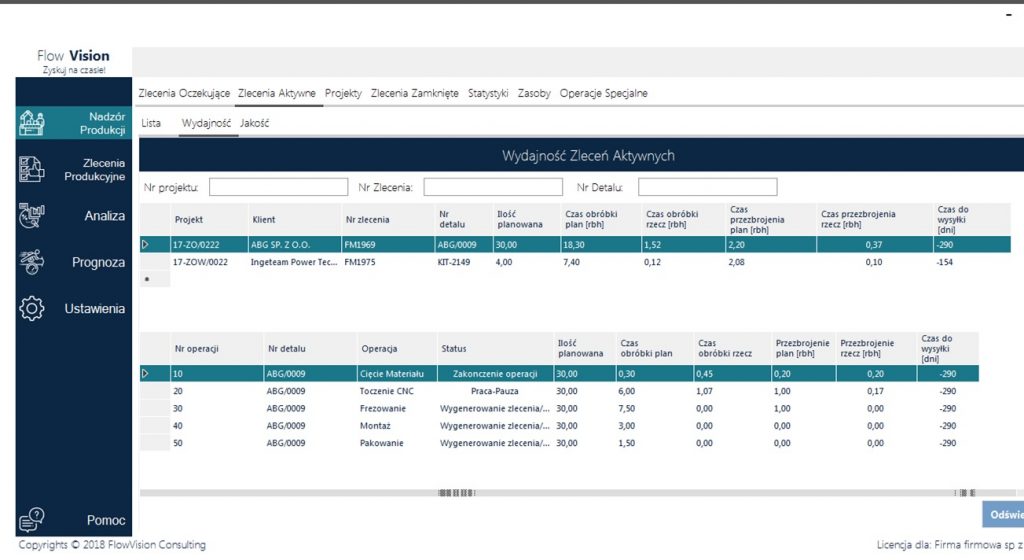

Mierniki

Obszar systemów jakości, który sprawia chyba najwięcej problemów, bywa źle rozumiany i jeszcze gorzej wdrażany.

W skrócie – niewiele firm systemowo definiuje i systematycznie mierzy cele swoich procesów systemowych operacyjnych. Firmy zadowalają się minimum, wymaganym podczas audytów. Co to jest – sami sobie odpowiedzcie.

Tymczasem dobrze zdefiniowane procesy generują swoje wyniki (KPI), zarówno jakościowe jak i ilościowe, niemalże automatycznie, angażując systematycznie uwagę liderów na celach i obserwacjach odchyleń. Uzyskujemy więc efekt (opisanego wyżej) standardu i reakcji na odchylenie.

Dodatkowo zarządzanie miernikami, gdy kompleksowo opisują całą organizację, czyli procesy od zakupów, poprzez produkcję, utrzymanie ruchu, niezgodności po sprzedaż, staje się automatycznym źródłem wiedzy o:

– potencjalnych obszarach ograniczeń dla organizacji,

– poziomie marnotrawstwa (MUDA) w stosunku do zaangażowanych zasobów

i to wiedzy mierzalnej opartej na faktach.

Wspólne działania

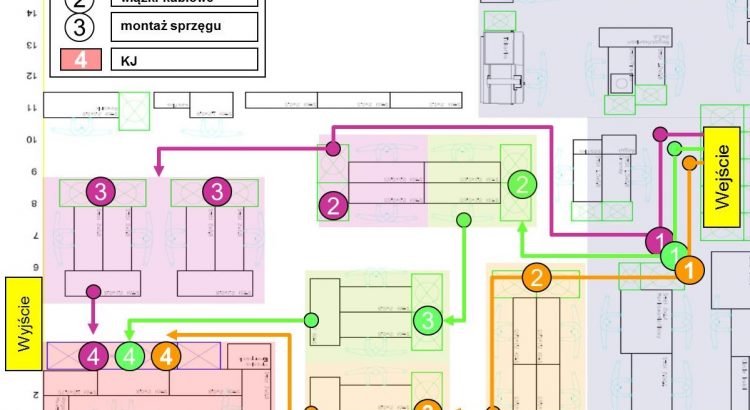

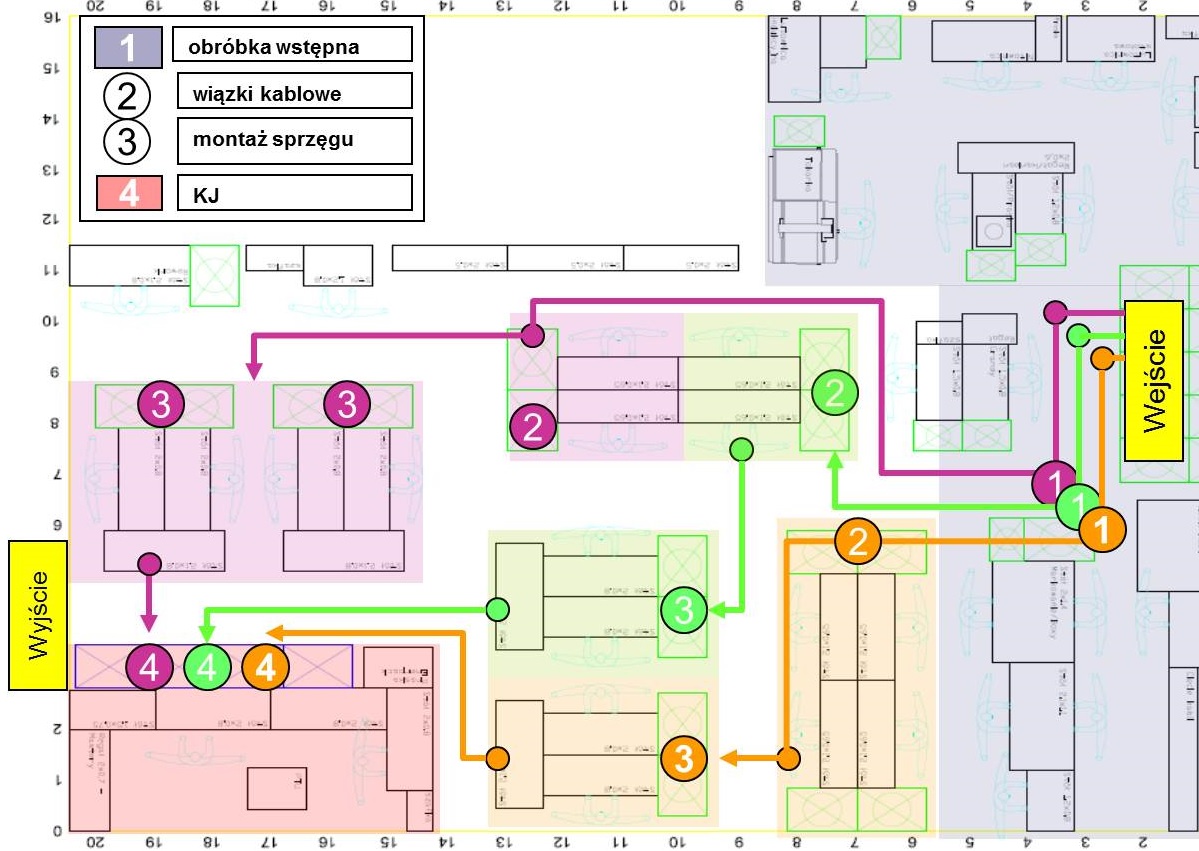

Stąd już tylko krok do bardzo operacyjnego (i też mi najbliższego) wykorzystania wspólnie TOC/Lean do usprawnienia całego, odbiegającego od standardu, procesu np. wytwarzania, w którym przeprowadzamy cały proces reorganizacji strumieni w oparciu o wąskie gardła.

To już jednak wersja rozszerzona wykorzystania systemu jakości, gdzie współpraca pomiędzy pełnomocnikiem i zarządem wchodzi w wyższe cele i narzędzia.

Nie wchodząc jednak głęboko, opomiarowanie tylko podstawowych procesów, w zakresach sugerowanych przez normę ISO9001 otwiera firmie naprawdę szerokie możliwości wdrożeń rozszerzonych z zastosowaniem Lean i TOC.

Zdefiniowane Procesy

Tu nie tylko ważny jest standard opisu ale powiązanie, czyli typowo Leanowy przepływ.

Przepływ nie tylko na poziomie bezpośrednich relacji operacyjnych od zamówienia do dostawy i wszystko co pomiędzy, ale także w ujęciu każdego aspektu wspierającego procesy główne ujmując w tym zarówno utrzymanie ruchu jak i BHP oraz szkolenia.

Genialność normy ISO9001 polega na tym, że nie wskazuje pewnych wymagań wprost, wręcz pozwala na dowolność, ale każdy praktyk wie, że do efektywnego działania potrzebne są dwa filary:

- jasna struktura operacyjna,

- oraz zasoby wsparcia.

Kluczem jest prostota siatki/mapy zależności pomiędzy działami podzielonymi procesowo. Wówczas unikamy konfliktów kompetencji i komunikacji, ponieważ przepływ pomiędzy procesami wymusza podział zadań i odpowiedzialności.

Wymusza także, pośrednio, ale jednak, zakres wsparcia i niezbędnych zasobów.

Upraszczając, jeżeli jesteśmy działem produkcji to dla realizacji zamówienia, dostarczanego przez dział handlowy, potrzebujemy dostaw materiału do produkcji, wsparcia UTR dla ciągłości pracy maszyn oraz dostępności pracowników, którzy wymagają przeszkolenia i bezpiecznych warunków pracy.

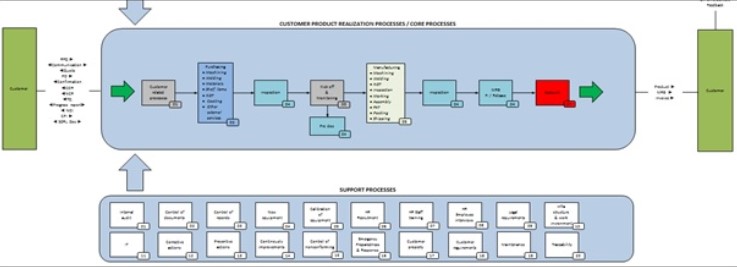

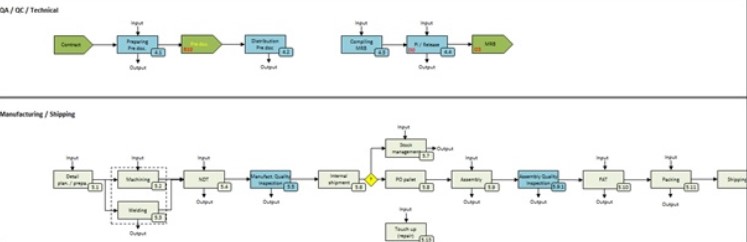

Jak może wyglądać prosta struktura systemu i procesów w rozbudowanej organizacji pokazują poniższe schematy.

Jakiekolwiek zakłócenia współpracy w tak zdefiniowanym strumieniu procesów operacyjnych i pomocniczych muszą być traktowane jako rozbieżność, czyli:

- niezgodność systemową,

- ograniczenie wymuszające działanie,

- MUDA/marnotrawstwo będące źródłem działań doskonalących.

Te trzy elementy, różnych przecież metodologii, łączą się tylko wówczas, gdy poprawnie zdefiniujemy i połączymy procesy, bez budowania zbędnej biurokracji, z której wdrożenia ISO9001 słyną… i na tym komentarzu poprzestanę.

Ludzie i Komunikacja

Komunikacja to wypełnienie pomiędzy organizacją a ludźmi, którzy w niej pracują. Chociaż może to znowu truizm, ale ona też musi być prosta i przejrzysta.

Ludzie powinni znać zasady i wiedzieć jak oraz we współpracy z kim i czym reagować podczas realizacji swoich działań, ale muszą też wiedzieć skąd czerpać informacje, a także komu je przekazywać i raportować postępy.

Wbudowanie tych elementów w system jakości zapewni nam samonapędzający się układ przepływu wartości i doskonalenia, w którym zarządzanie ograniczeniami stanie się standardem, wspierającym unikanie niezgodności, które wstrzymują rozwój i zadowolenie z pracy w naszych firmach.

Jeżeli zainteresował Was temat łączenia różnych narzędzi zarządzania, a w szczególności rozwijania Waszych organizacji „pod pretekstem ISO9001”, to dajcie znać. Wskażcie, które elementy warto byłoby rozwinąć.

Dla mnie możliwość odwołania się do wymogów normy, z którą mało kto dyskutuje mając klienta i audytorów na karku, to zdecydowanie wielkie wsparcie, niezależnie od świadomości, jaką udało się zbudować w organizacji.